¿A qué atribuye usted la actual expansión del laminado en frío en el segmento de las etiquetas?

—Hoy en día, la carrera por llamar la atención en el punto de venta se ha convertido en la historia de nunca acabar. En cuanto aparece en los expositores un envase con un diseño nuevo, no tardan en asomar las primeras imitaciones, haciendo que la espiral de los acabados siga girando sin cesar. Esto obliga a diseñar continuamente productos nuevos y llamativos que despierten las ganas de comprar en el consumidor. Los más afectados son los productos de alta gama de las distintas marcas. A esto se suma el hecho de que, con la tecnología del estampado metálico en caliente, el margen comercial decrece a la par que la tirada. Los soportes de impresión con recubrimiento de aluminio, por su parte, son difíciles de reciclar. Todo esto impulsa la difusión del acabado con lámina en frío, que está en vías de imponerse en el mundo entero.

¿Por qué era necesario un nuevo procedimiento de confección para las etiquetas en molde?

—Porque, hasta hace poco, para decorar los productos con elementos metálicos había que hacer concesiones en materia de calidad y productividad. Las tintas metálicas no ofrecen el mismo brillo que las láminas, y en la impresión UV con máquinas offset de pliegos la transferencia en frío menoscaba la estabilidad del proceso. Para resolver estos problemas, recurrimos a un procedimiento ya acreditado en la impresión de banda estrecha y lo adaptamos a nuestra Speedmaster XL 106. El brillo, la adhesión y la seguridad del proceso resultantes definen nuevos estándares en la impresión de pliegos.

¿En qué se distingue FoilStar Cure de otros procedimientos?

—Por una parte, en la tecnología de curado UV LED, que no solamente incrementa el rendimiento del secado, sino que además reduce el aporte de calor a la lámina IML y el consumo de energía. También hemos mejorado elementos esenciales del sistema de aplicación, y el resultado final es un sistema de laminado en frío optimizado para la producción industrial de etiquetas en molde.

¿Cómo funciona el sistema?

—El primer cuerpo impresor aplica pegamento UV a la lámina de etiquetas IML. El segundo aplica los pigmentos de aluminio. El recorrido optimizado de la lámina metálica prolonga el tiempo que esta permanece en el cilindro impresor, donde tiene lugar el curado. En esta fase, nuestro secador DryStar LED Pro irradia la lámina desde arriba y sus rayos ultravioletas penetran en ella haciendo que los pigmentos de aluminio y el pegamento se endurezcan para formar una retícula resistente. El resultado: una fuerte adherencia de los pigmentos metálicos, un mayor brillo y una gran estabilidad del proceso.

¿En qué productos y segmentos de mercado se registra la mayor demanda de FoilStar Cure?

—Los titulares de marcas y el comercio en general valoran especialmente las mayores posibilidades de diferenciación, sobre todo en el sector de los alimentos. Dos tercios de las etiquetas en molde producidas en el mundo se destinan a este mercado. Durante nuestro ensayo de campo, combinamos consumibles UV LED de baja migración –tintas, pegamentos y barnices brillantes– con láminas de transferencia en frío certificadas para envases de alimentos. La primera máquina la instalamos en Rusia y nos ha servido de referencia para otros clientes en Europa y Norteamérica. Las perspectivas en China también son excelentes.

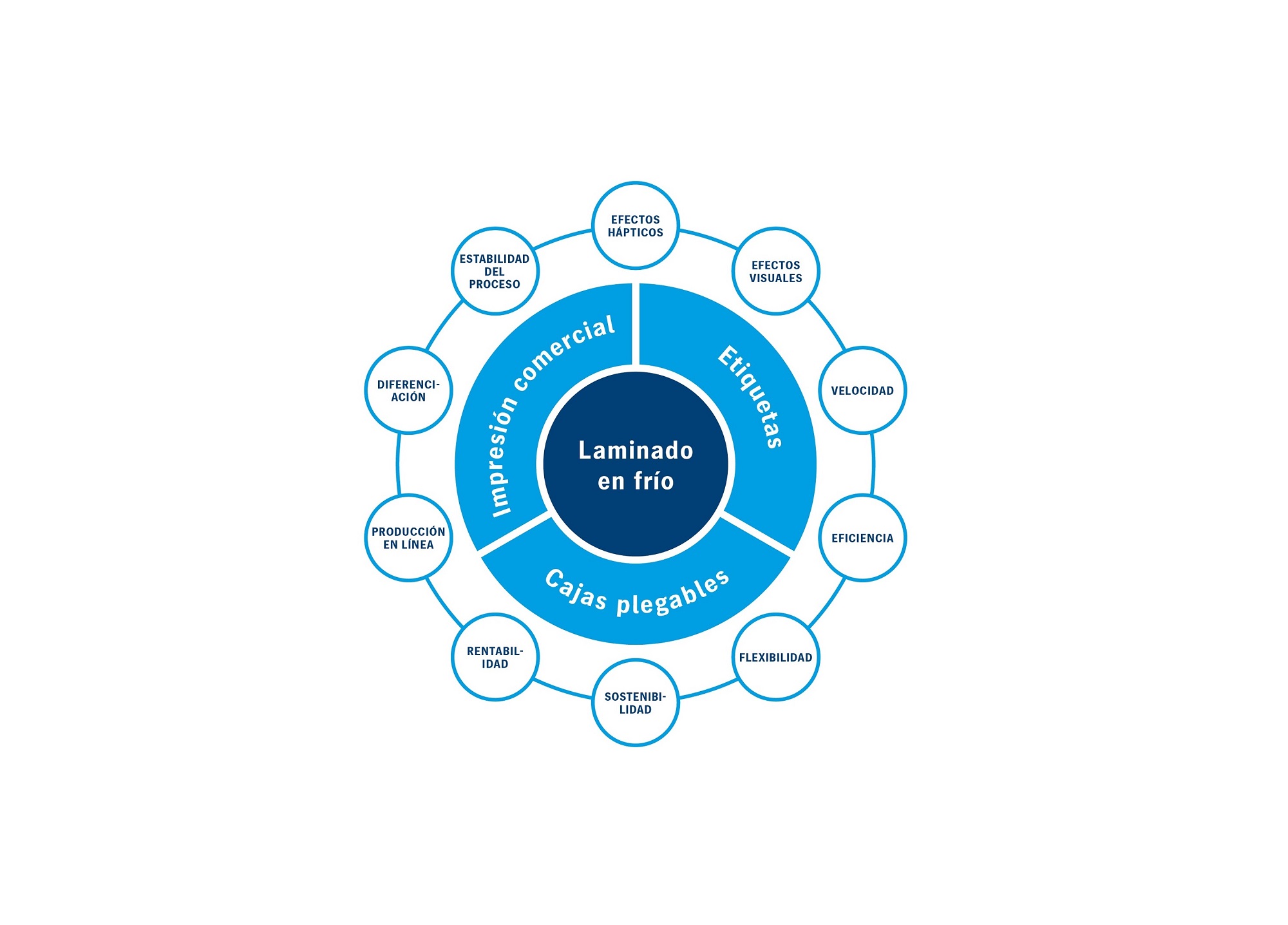

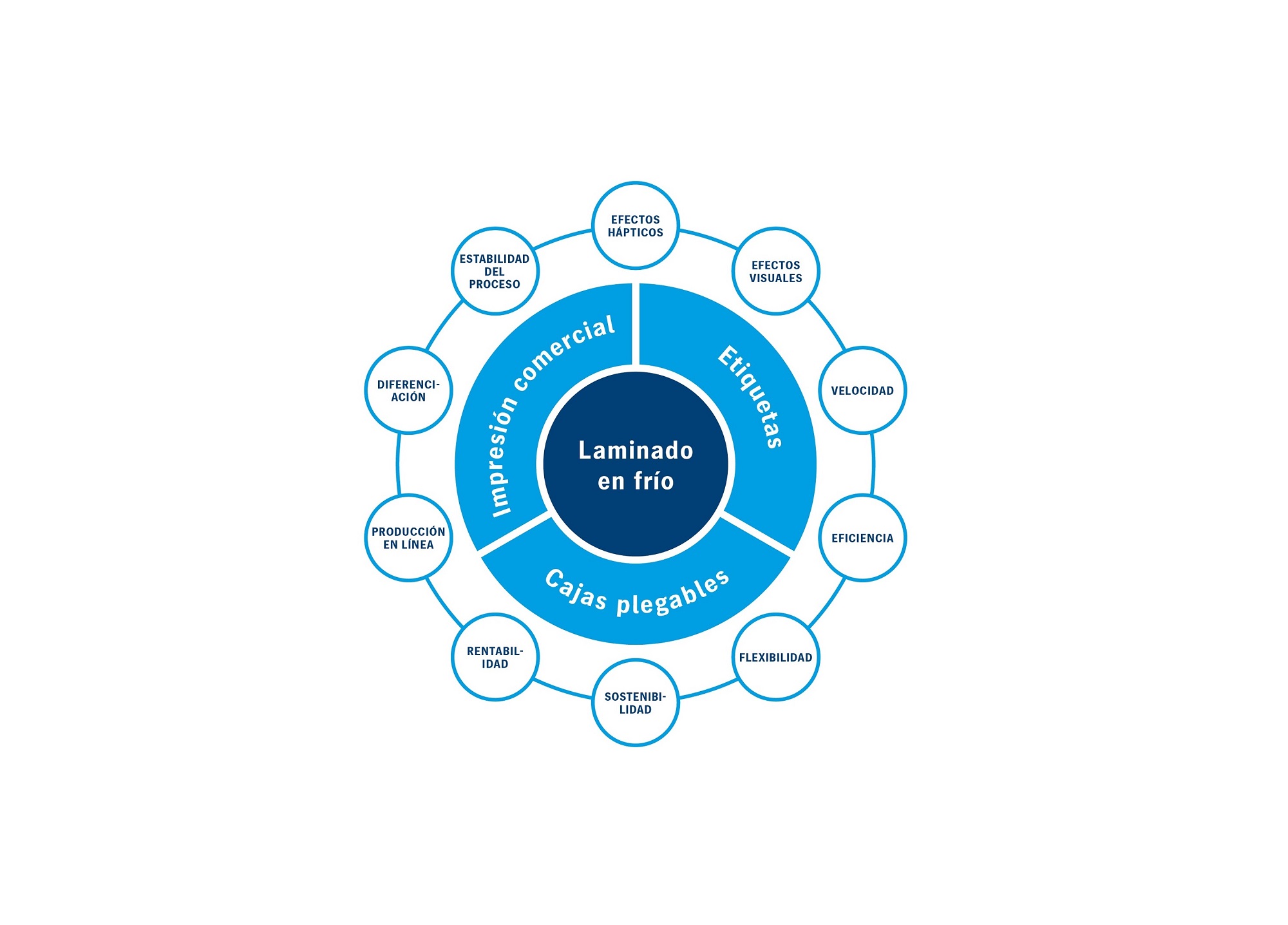

¿Por qué el laminado en frío se impone frente a otras técnicas, como el estampado en caliente o el recubrimiento con aluminio?

—La transferencia en frío permite combinar un amplio abanico de efectos con una alta velocidad de producción de hasta 15 000 pliegos/h y aplicar cualquier tipo de elementos metálicos en línea. La lámina metálica normalmente es de color plata, pero también está disponible en otros colores, como oro, bronce y cobre, así como en versiones holográficas o irisadas. El sistema también permite imprimir tintas de la gama o masas directamente sobre los pigmentos de aluminio en una pasada, o incluso añadir una capa de barniz al final de la línea para obtener efectos visuales u hápticos especiales; por ejemplo, un acabado mate, brillante o suave al tacto. Finalmente, se eliminan los tiempos de espera y los costes derivados de la confección de herramientas especiales, como son los machos de estampar. En resumen, el laminado en frío es mucho más rápido, flexible y asequible que el estampado en caliente y ofrece claras ventajas ante la demanda de tiradas cada vez más cortas.

¿Cuáles son las ventajas desde el punto de vista de la sostenibilidad?

—Los envases laminados en frío son reciclables, porque los pigmentos de aluminio se pueden separar del soporte de impresión durante el reciclaje. Además, FoilStar permite ajustar la longitud de la lámina aplicada a la del motivo impreso y hacer que los pigmentos de aluminio cubran únicamente las zonas del envase previamente definidas. Dependiendo del motivo impreso, se puede ahorrar así hasta un 80 por ciento de material, lo cual reduce tanto la carga ambiental como los gastos en consumibles. Gracias a ello, los titulares de marcas no tienen que tener reticencia alguna en lo que concierne a la sostenibilidad.

¿Qué máquinas se pueden equipar con FoilStar?

—Las series Speedmaster XL 106, CX 104 y XL 75 están disponibles con FoilStar, y las series Speedmaster XL 106, XL 105, CX 102, CX 104, CD 102, XL 75 y CD 74 permiten su instalación posterior. El sistema Foilstar Cure está disponible de momento para la Speedmaster XL 106.