Jest to nowy i ekskluzywny model umowy, który zapewnia wydajność na wyciągnięcie ręki: Heidelberg zapewnia maszyny, rozwiązania w zakresie zarządzania procesami oraz opiekę serwisową, których Państwo potrzebujecie. Zajmujemy się wszystkim, począwszy od zamawiania części zamiennych, poprzez wybór i dostarczanie materiałów eksploatacyjnych oraz stałe szkolenia dla pracowników. Płacicie Państwo tylko za arkusze, które drukujecie w oparciu o stałą stawkę miesięczną za uzgodniony wolumen druku.

Oznacza to, że możecie się skupić wyłącznie na swojej firmie, rynkach i klientach - bez konieczności inwestowania w maszyny.

Dzięki modelowi subskrypcji Heidelberg otwiera nowe perspektywy pod względem relacji klient-dostawca dbając o interesy wszystkich zaangażowanych stron. Przy około 60 umowach w dwunastu krajach, ten model biznesowy jest wciąż zbyt nowy, aby móc w pełni opisać i ocenić jego pełny zakres, ale „Subskrypcję Heidelberga” należy rozumieć jako współgranie technologii i indywidualnych konsultacji, a zatem nie jest produktem, który drukarnie mogą w razie potrzeby kupić prosto z półki.

Dzięki modelowi subskrypcyjnemu Heidelberg koncentruje się na rosnącym trendzie opłat za użytkowanie również w sektorze inżynierii mechanicznej, w którym klienci płacą tylko za usługi, z których korzystają, czyli płacą za końcową produkcję przemysłową, tj. liczbę wydrukowanych arkuszy. Skalkulowana opłata za arkusz obejmuje korzystanie z całego sprzętu (maszyny drukujące i introligatorskie, inne maszyny i urządzenia i oprogramowanie itp.), koszt materiałów eksploatacyjnych, takich jak płyty drukarskie, farby, lakiery, środki myjące i obciągi oraz szereg usług i opiekę ukierunkowane na wysoki wskaźnik wykorzystania maszym (OEE).

Na pierwszy rzut oka może to wyglądać jak nagła zmiana, ale w rzeczywistości jest to suma wielu elementów, które Heidelberg stopniowo połączył w całość, od wprowadzenia technologii Remote Service w 2004 roku. Drukarnie już kupowały od Heidelberga maszyny, usługi i materiały eksploatacyjne, ale całościowe spojrzenie na procesy i wydajność drukarni w oparciu o informacje i dane cyfrowe opiera relacje między Heidelbergiem i jego klientami na zupełnie nowych zasadach i przyspiesza proces transformacji cyfrowej.

Nawet model nowoczesnej drukarni „Smart Print Shop”, który Heidelberg oferuje od 2016 roku, już dawno przestał być czymś wyjątkowym. W praktyce generowana jest ogromna liczba danych przez tysiące czujników w maszynach drukujących Heidelberga i działające programy. Dane te nie znikają gdzieś na dyskach twardych komputerów serwisowych, ale są oceniane, a następnie inteligentnie wykorzystywane, aby pomóc klientom osiągnąć wyższą wydajność, szybszą obsługę i większą przejrzystość. Jednym z przykładów jest Heidelberg Assistant (HDA), który w tym środowisku opartym na danych staje się pulpitem kontrolnym w drodze do Przemysłu 4.0, umożliwiając dostęp do usług online, takich jak Heidelberg eShop i zapewnia uporządkowane informacje z aplikacji Big Data. Są to (w ujęciu abstrakcyjnym) ramy techniczne modelu subskrypcyjnego.

Drugą, nie mniej ważną częścią jest staranna analiza warunków operacyjnych, środków, które należy określić, oraz wynikającej z tego interakcji technologii, systemu i konsultacji. „Mówimy tutaj o zarządzaniu zmianami” - mówi Hans-Jürgen Fink, starszy konsultant w Heidelbergu. „Chodzi o synchronizację ludzi, systemu, maszyn i procesów”.

W „Subskrypcji Heidelberga” analizy oparte na danych służą do ustalenia statusu quo drukarni, na podstawie której określane są nowe cele i możliwe do uzyskania usprawnienia procesów. Istniejący stan jest kwestionowany, wiele rzeczy wywraca się do góry nogami, a nowe rozwiązania są identyfikowane na podstawie rzetelnych analiz danych. Zatrudnieni przez Heidelberga kompetentni i doświadczeni konsultanci stanowią globalne wsparcie i towarzyszą procesowi zmian na miejscu w siedzibie klienta pomagając zespołowi wszystkich zaangażowanych w ten proces osób.

Celem „Subskrypcji Heidelberga” jest optymalizacja procesów w drukarni i zwiększenie ich wydajności. „Poprawa wydajności w drukarniach przemysłowych jest zawsze wypadkową zoptymalizowanego współdziałania maszyn, materiałów eksploatacyjnych, oprogramowania, serwisu, parametrami wygenerowanymi na podstawie dostępnych danych i zaangażowanymi w to ludźmi” – mówi Hans-Jürgen Fink, opisując to zadanie. „Warunkiem do tego jest analiza i ocena sytuacji początkowej, a w przypadku optymalizacji procesów oparta na partnerstwie współpraca z zarządem firmy oraz zespołami na hali maszyn i w innych działach. Poza tym samo rozpoznanie problemu nie rozwiązuje problemu. To wciąż wymaga ludzi i ich chęci, by przyspieszyć proces zmian ” , wyjaśnia Fink.

Nie zawsze chodzi o coś dużego. Często są to dość przyziemne rzeczy, które powodują zakłócenia i pogarszają wydajność firmy. „Na przykład potrzebny papier jest zamawiany na krótko przed rozpoczęciem zlecenia lub ma niewłaściwy format i musi zostać najpierw przycięty” – mówi Fink, przytaczając typowe przykłady. „W karcie technologicznej brakuje informacji lub są one błędne, takie jak 4/0 zamiast 4/4, proces drukowania jest niepoprawnie określony lub po prostu niezgodny z rzeczywistością. Wszystko to powoduje, że konieczne są ciągłe poprawki i zapytania, a co chwilę mogą zdarzać się nieproduktywne przerwy”.

Uszkodzenia płyt drukowych,sprawdzanie odbitek próbnych i wiele innych działań oraz zadania logistyczne również powodują dalsze zakłócenia procesów.

„Utratę wydajności spowodowaną tymi zakłóceniami można oszacować za pomocą danych dostępnych zdalnie. Comiesięczne raportowanie danych i comiesięczna telekonferencja przewidziana w umowie subskrypcyjnej pomagają klientowi i zespołowi konsultantów we wspólnej analizie przyczyn, zasugerują opcjonalne działania, jeśli coś wymknie się spod kontroli, a tym samym zoptymalizują procesy”, dodaje Fink. Należy też jasno odpowiedzieć sobie na pytania takie jak:

Czy istnieje potrzeba podniesienia kwalifikacji obsługi w zakresie konfiguracji maszyny drukującej?

Czy jest interakcja z właściwymi osobami w firmie?

Czy istnieje potrzeba działania w organizacji (na przykład przygotowanie kolejnej pracy)?

Czy kolejność zadań jest optymalna?

„Tu nie ma wymówek. Z danych można wiele odczytać” – mówi Fink. Na podstawie analizy danych i sytuacji na miejscu zespół konsultacyjny przygotowuje na przykład tak zwany „scenariusz narządu”, w którym role drukarza i asystenta są jasno określone i w którym dokładnie opisano, kto co ma robić w jakiej kolejności, jakie czynności można wykonać podczas pracy maszyny (przygotowanie do następnego zlecenia i kontynuowanie bieżącej), a co można zrobić tylko podczas przestoju. Brzmi banalnie, ale Hans-Jürgen Fink jest pewien: „Tylko dzięki takiemu systematycznemu podejściu przestoje maszyn mogą być możliwie najkrótsze. Przy takim scenariuszu wszystko powinno działać płynnie, nawet uwzględniając pracę zmianową i zmieniającą się obsługę.”

Jednak oprócz przerw w procesach produkcyjnych istnieje również korelacja między przepływem materiału a ogólną produktywnością. Jeśli maszyny i procesy są rozmieszczone zgodnie z przepływem materiału, krótkie odległości pomiędzy kolejnymi gniazdami produkcji przynoszą korzyści czasowe, co nieuchronnie prowadzi do wzrostu wydajności, gdy kilkaset palet jest przemieszczanych każdego dnia. Ponadto łatwiej przekazywać jest sobie informacje pomiędzy osobami zaangażowanymi w sąsiednie procesy.

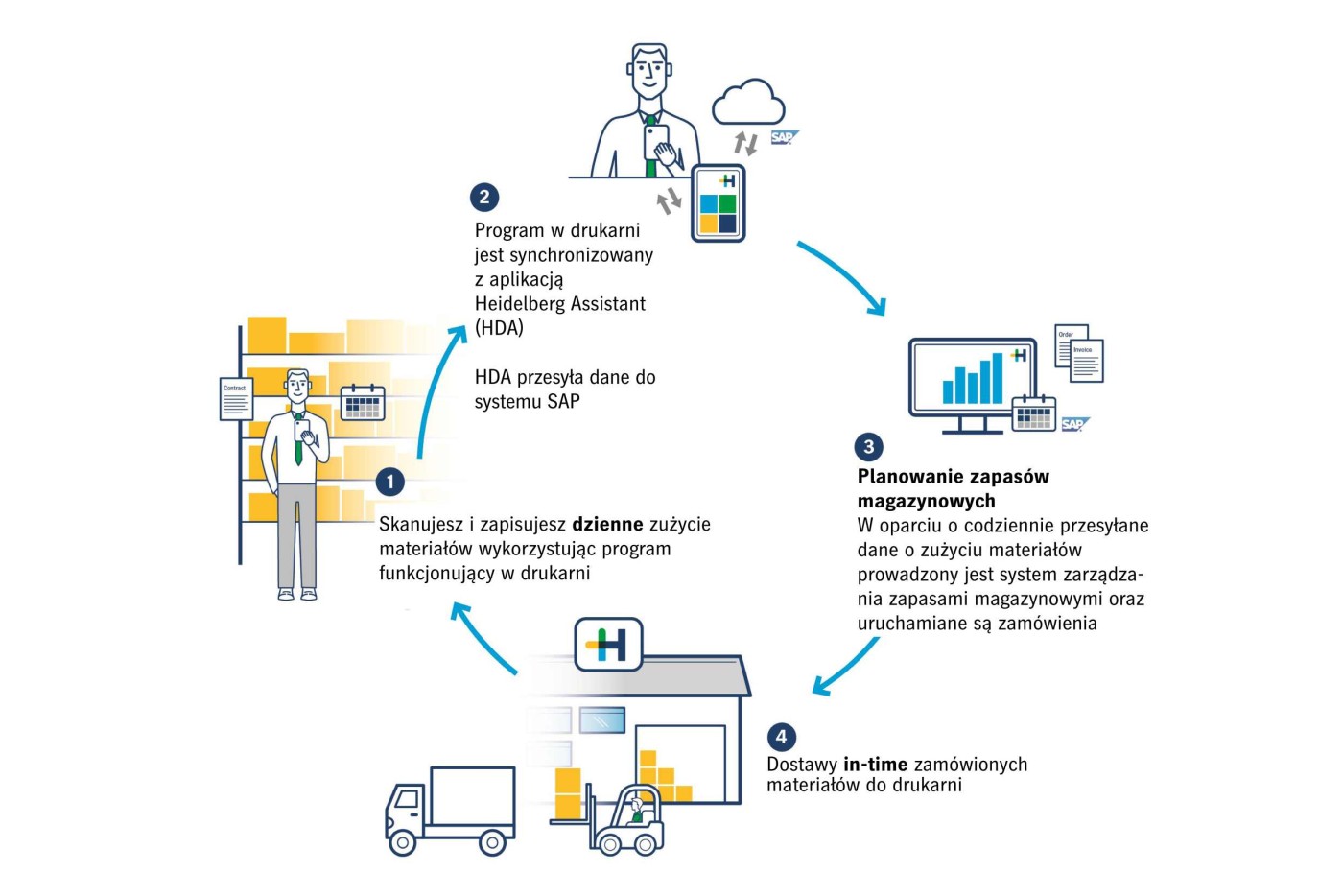

Ale należy wspomnieć jeszcze o czymś innym. W ramach „subskrypcji” Heidelberg przejmuje również zarządzanie zapasami materiałów eksploatacyjnych, kontrolując w ten sposób cały łańcuch logistyczny materiałów eksploatacyjnych. Odbywa się to za pomocą aplikacji opracowanej przez Heidelberga oraz w opartej na chmurze interakcji z Heidelberg Assistant, zapewniając w ten sposób całkowitą przejrzystość przepływu materiałów i produktów.

Zapasy zarządzane przez dostawcę to połączenie cyfrowego systemu zarządzania zapasami, magazynowania i zakupów. Wcześniej drukarz musiał zgłaszać potrzebę uzupełniania zapasu farb lub papieru, ewentualnie szef produkcji lub inna odpowiedzialna osoba przeglądała zapasy. Dzisiaj drukarnia zgłasza braki materiałowe za pośrednictwem aplikacji. Dzięki niej braki są automatycznie dokumentowane w systemie SAP w Heidelbergu, a zapasy są automatycznie korygowane. Po osiągnięciu minimalnego poziomu zapasów uruchamiane jest zamówienie. Zapasy są wizualizowane w Heidelberg Assistant. Z poziomu tej aplikacji można również uruchamiać zamówienia.

„Zatem jest znacznie mniej punktów w których może zdarzyć się zaburzenie procesów, a poziom zapasów jest zawsze przejrzysty. Na pierwszy rzut oka widać, które materiały eksploatacyjne są dostępne i czy zlecenie może być drukowane. Zamówienia są kontrolowane według zużycia. Heidelberg oferuje szybką, niezawodną dostawę i zapewnia, że w magazynie jest zawsze wystarczająca ilość materiałów eksploatacyjnych, ale nigdy za dużo ” - mówi Fink. „Dla klienta oznacza to mniej zaangażowanego kapitału i olbrzymie oszczędności czasu w połączeniu z dynamicznym zarządzaniem zapasami. Oszczędności przestrzeni, które można osiągnąć w tym samym czasie, umożliwiają rozwiązanie różnych magazynów w razie potrzeby i utworzenie magazynu centralnego”.

„Subskrypcja Heidelberga ” koncentruje się na integracji wszystkich procesów w drukarni. Obejmuje to połączenie usług cyfrowych, które zapewniają maksymalną przejrzystość na pierwszy rzut oka. Uruchomienie takiego systemu jest nie do pomyślenia bez analizy Big Data dużych zbiorów danych, na przykład w przypadku konserwacji prodykcyjnej lub podejścia do drukowania autonomicznego typu Push-to-Stop.

Należy podkreślić że maksymalna prędkość maszyny drukującej nie jest tu najważniejsza. Miarą wszystkiego jest efektywność całego systemu obliczona dla wszystkich maszyn i procesów (ogólna efektywność systemu), optymalizacja i harmonizacja procesów prodyukcyjnych oraz zwiększenie wydajności w całym łańcuchu wartości dodanej. Ten sposób myślenia jest logiczną konsekwencją coraz bardziej ucyfrowionego świata. Nic więc dziwnego, że Heidelberg, podobnie jak wiele innych firm, zaimplementował koncepcję pay-per-use jako główny element swojej strategii korporacyjnej.

Drukarnie korzystające z modelu subskrypcyjnego postrzegają firmę Heidelberg jako partnera i doradcę jeśli chodzi o nowe, innowacyjne rozwiązania.

Podsumowując, „Subskrypcja Heidelberga” oznacza zarządzanie zmianami w tradycyjnym przedsiębiorstwie produkcyjnym jakim jest drukarnia i może pomóc w budowaniu pomyślnej przyszłości dzięki ulepszonym procesom i wyższej wydajności.

Producent opakowań i artykułów reklamowych Karl Knauer Poland w Pniewach podpisał jeden z pierwszych w Polsce kontrakt w oparciu o model subskrypcyjny Heidelberga i maszynę Speedmaster XL 106-6+LYYL UV. Zgodnie z zapisami umowy Karl Knauer otrzymuje w pakiecie wszystko to co jest potrzebne do zagwarantowania odpowiedniej wydajności i zwiększenia możliwości produkcyjnych w druku offsetowym w formacie arkusza 106 x 75 cm. Oznacza to dostarczenie przez firmę Heidelberg maszyny, zapewnienie ciągłości dostaw materiałów eksploatacyjnych, części zamiennych, usług serwisowych, odpowiedniej integracji na poziomie informatycznym z systemem produkcyjnym Karl Knauer oraz stałego monitorowania wydajności.

2 czerwca 2020 r. w Pniewach odbyło się uroczyste przekazanie inwestycji do użytkowania.

„Szukając zupełnie nowych, innowacyjnych rozwiązań w zakresie wzrostu wydajności oraz możliwości produkcyjnych, model subskrypcyjny Heidelberga przekonał nas od razu” – mówi Karolina Matysiak, Dyrektor Zarządzający Karl Knauer Poland. „Tylko Heidelberg mógł zaoferować nam kombinację gwarancji najwyższej produktywności, elastyczności rozwiązań oraz niski poziom zaangażowanego kapitału. Ważne jest też to, że będziemy mogli skoncentrować się na swoich klientach i realizacji zleceń, a reszta będzie leżeć po stronie Heidelberga, który będzie zapewniał nam wysoki poziom komfortu pracy.”